Fabrication de la cuve de pression du réacteur: un processus spécial assure un acier de haute qualité

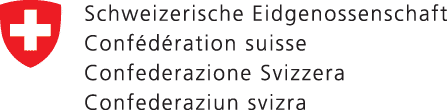

Un grand nombre de cuves de pression de réacteur se compose de pièces forgées. Les ébauches pour les viroles sont coulées, coupées en haut et en bas, écrasées, percées, forgées, puis elles subissent un traitement à chaud et sont plaquées. Les pièces d’acier terminées –les viroles, la calotte du couvercle et du fond de cuve‑ sont ensuite fixées les unes aux autres au moyen de soudures circulaires pour former une cuve de pression.

Pour fabriquer la virole d’une cuve de pression d’un réacteur, la masse est chauffée à près de 1400 grades Celsius, et versée dans une forme creuse. Les métaux liquides sont capables d’absorber une quantité importante de gaz. Ceux-ci ne sont pas souhaités, car ils amoindrissent la qualité de l’acier. En procédant au versement dans un environnement sous vide, la valeur de l’acier en oxygène, en hydrogène et en azote est abaissée le plus possible. Cela réduit aussi la formation d’inclusions d’éléments non métalliques.

Couper, écraser, percer et étirer

Des séparations se produisent au moment où la masse fondue passe de l’état liquide à l’état solide. Cette démixtion chimique mène à une augmentation locale (ségrégation positive), ou à une diminution (ségrégation négative) de certains éléments dans la composition de l’acier. Ces ségrégations se produisent suite à la différence de densité des composants formant le revêtement.

Au moment du refroidissement de l’acier, il se produit une ségrégation positive dans le haut de la pièce de métal, et une ségrégation négative dans sa partie inférieure. Ces parties de la pièce fondue, qui ne correspondent pas aux spécifications, sont coupées afin d’obtenir une pièce d’acier de haute qualité. Ensuite, l’ébauche est à nouveau chauffée et écrasée. Ceci augmente la section et réduit la longueur. Enfin, le centre de la pièce est enlevé au moyen d’un tuyau creux, puis l’élément est forgé dans la forme d’un anneau.

Le traitement thermique augmente les propriétés

Lors du traitement thermique terminal, les qualités spécifiques comme la solidité et la ténacité sont fixées. Des différences de qualité, apparues lors du forgeage, peuvent être rattrapées au moyen d’une trempe. Avec le trempage, un réchauffement aux températures comprises entre 200 et 350 grades Celsius permet d’enlever les tensions internes et la fragilité liée à la dureté. Des aciers faiblement revêtus au carbone, comme ceux employés pour la cuve de pression d’un réacteur, doivent à la fois faire preuve d’une forte solidité et d’une importante ténacité.

Le revêtement est en acier inoxydable

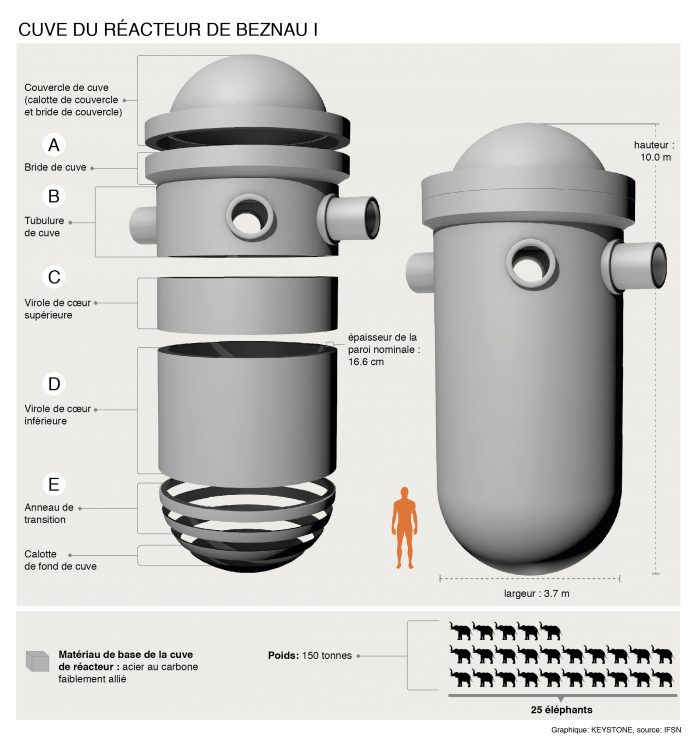

Finalement, la virole reçoit sur le côté intérieur un revêtement d’une épaisseur de près de cinq millimètres en acier inoxydable austénitique. Le revêtement austénitique protège la cuve de pression du réacteur de la corrosion par l’eau de refroidissement. Enfin, les viroles forgées et les deux calottes du couvercle et du fond de cuve sont assemblées au moyen de soudures circulaires. Le couvercle est fixé à la bride du couvercle au moyen d’écrous.

La cuve du réacteur de la tranche 1 de Beznau

La cuve du réacteur de la tranche 1 de Beznau possède dans sa partie cylindrique une épaisseur de paroi nominale de 16.6 cm. Elle a 8.6 m de haut, un diamètre de 3.7 m et pèse 150 tonnes.