L’aluminium peut former des inclusions d’oxyde d’aluminium dans l’acier

Dans les années 60, de l’aluminium était rajouté lors de la production de grosses pièces d’acier forgé. Cela servait à fixer l’oxygène dans la masse fondue. Des restes d’oxyde d’aluminium provenant de la fabrication sont restés dans le bas de la coulée d’une des viroles de la cuve de pression du réacteur de la centrale nucléaire de Beznau 1.

A la Société des Forges et Ateliers du Creusot, en France, des viroles pour des cuves de pression de réacteur et d’autres grosses pièces pour des centrales nucléaires ont été forgées dans les années 60. Les employés rajoutaient de l’aluminium sous forme de poudre lors de la production, au moment de la coulée. L’absorption de faibles parts d’oxygène environnantes réduisent la qualité de l’acier.

C’est avec cette méthode qu’a aussi été fabriquée en 1965 par les Ateliers du Creusot la cuve du réacteur de la centrale de Beznau 1.

Production de grosses pièces forgées

Des gaz, comme l’oxygène, sont souvent dissous dans la masse fondue d’acier. Leur présence influence négativement la qualité de l’acier. On emploie de nos jours un vide d’air de haute qualité lors du coulage pour les évacuer de façon sûre.

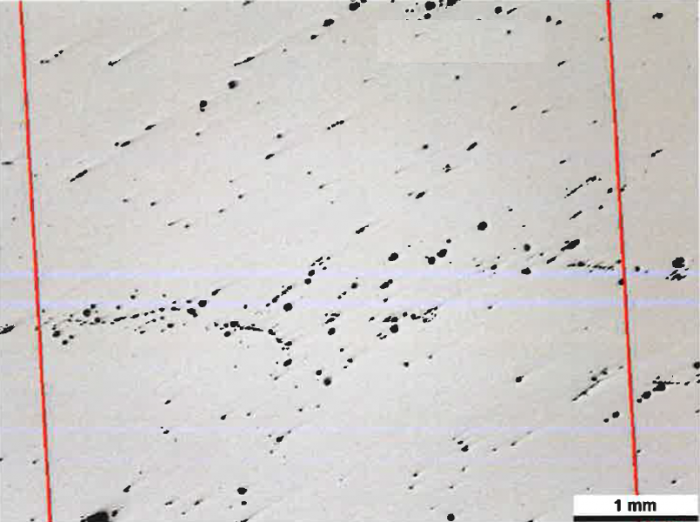

Mais dans les années 1960, la pratique était autre pour fixer les gaz comme l’oxygène, puisqu’on ajoutait de l’aluminium sous forme de poudre lors du coulage de grosses pièces d’acier forgé. Il n’était pas possible à l’époque de réaliser et de maintenir un vide d’air de la même qualité que de nos jours. C’est la raison pour laquelle la méthode consistant à rajouter de l’aluminium a été employée. Les particules d’oxyde d’aluminium (Al2O3) qui résultaient de ce procédé étaient transportées dans la coulée vers le bas et s’y amassaient dans l’acier sous forme d’inclusions.

Inclusions d’éléments non métalliques

De telles inclusions d’éléments non métalliques peuvent se retrouver lors du coulage dans pratiquement chaque grosse pièce forgée. A l’inverse des petites et minces pièces d’acier, la difficulté particulière des grosses pièces forgées consiste dans le fait que leurs parois d’acier ne refroidissent pas à la même vitesse à cause de leur épaisseur. C’est la raison pour laquelle on assiste au phénomène dit de la « ségrégation » dans les gros éléments forgés. Celle-ci est due au processus de refroidissement inégal.

Dans la partie supérieure de la pièce se produit une ségrégation positive, une séparation de l’acier. Cela signifie que la distribution proportionnelle des composants chimiques de l’acier n’est plus optimale. Il peut par exemple arriver que le revêtement d’acier contienne trop de carbone.

Dans la partie inférieure d’une grosse pièce d’acier forgé, on peut assister à une ségrégation négative. Cela signifie que des composés non métalliques comme de l’oxyde d’aluminium peuvent être inclus.

Inclusions non métalliques endogènes versus exogènes

On peut distinguer parmi les inclusions non métalliques celles d’origine endogène (c’est-à-dire qui prennent naissance dans l’acier lui-même), et celles d’origine exogène (qui sont arrivées dans l’acier depuis l’extérieur). Dans le cas d’oxyde d’aluminium, il s’agit d’inclusions endogènes.

- Inclusions endogènes : elles prennent naissance lors de la coulée de l’acier. On fait la distinction entre les inclusions de carbures, d’oxydes ou de sulfures.

- Inclusions exogènes : A cause des très fortes températures, des matériaux résistant au feu peuvent se retrouver dans la masse fondue lors de la production d’acier. Comme les matériaux résistant au feu sont constitués d’oxyde d’aluminium, avec des ajouts d’autres oxydes (magnésium, calcium, zirconium), les inclusions qui en résultent lors du refroidissement de la masse fondue sont aussi des oxydes.

L’acier impur est enlevé en le coupant

Lors de la production d’une grosse pièce de fonte, autant d’acier que nécessaire est enlevé pour ne garder que celui de haute qualité. Les deux parties haute et basse, touchées par la ségrégation positive et négative, sont coupées. Il est probable qu’une partie insuffisante d’acier rendu impur par l’oxyde d’aluminium a été coupée sur la virole C, de sorte que dans la partie basse de l’anneau ont subsisté quelques restes d’oxyde d’aluminium dans l’acier.

La problématique des inclusions non-métalliques

Il faut se représenter des inclusions d’oxyde d’aluminium – ou de corindon – comme des petits grains de sable, qui n’ont pas de liaison avec le matériel de la matrice et sont dès lors insérés dans des micropores. Cela peut influencer négativement la solidité et la ténacité de l’acier.

Oxyde d’aluminium, hydrogène et carbone

Plusieurs indications de défauts sont apparues en lien avec la Société des Forges et Ateliers du Creusot. Pour ce qui est de l’oxyde d’aluminium, de l’enrichissement au carbone et des flocons d’hydrogène, il s’agit de différents phénomènes qu’il faut prendre garde de ne pas confondre :

- L’oxyde d’aluminium : Avec l’oxyde d’aluminium, il s’agit d’inclusions non métalliques dans la partie inférieure d’une grosse pièce forgée (ségrégation négative)

- Enrichissement au carbone et flocons d’hydrogène : une teneur en carbone ou en hydrogène trop importante dans l’acier peut se produire dans la partie supérieure de grosses pièces. Il s’agit ici d’une séparation (ségrégation positive). Cela signifie que les pourcentages des composants chimiques ne sont plus corrects, c’est-à-dire qu’il y a trop de carbone ou d’hydrogène.